Det industriella tillverkningslandskapet är naturligt knutet till den yttersta vikten av operatörssäkerhet och utrustningens tillförlitlighet. För yrkesverksamma inom sektorer som involverar rörledningskonstruktion, tillverkning av bilramar och strukturell tillverkning, metall skal rör flash stumsvetsmaskin representerar en betydande utrustning som kombinerar hög energi, enorm kraft och extrema temperaturer. Följaktligen är frågan om dess inneboende säkerhet inte bara en fråga om regelefterlevnad utan en central övervägande för varje upphandlingsbeslut. Moderna tillverkare har svarat på detta krav genom att integrera en säkerhetsarkitektur i flera lager direkt i dessa maskiners design- och kontrollsystem.

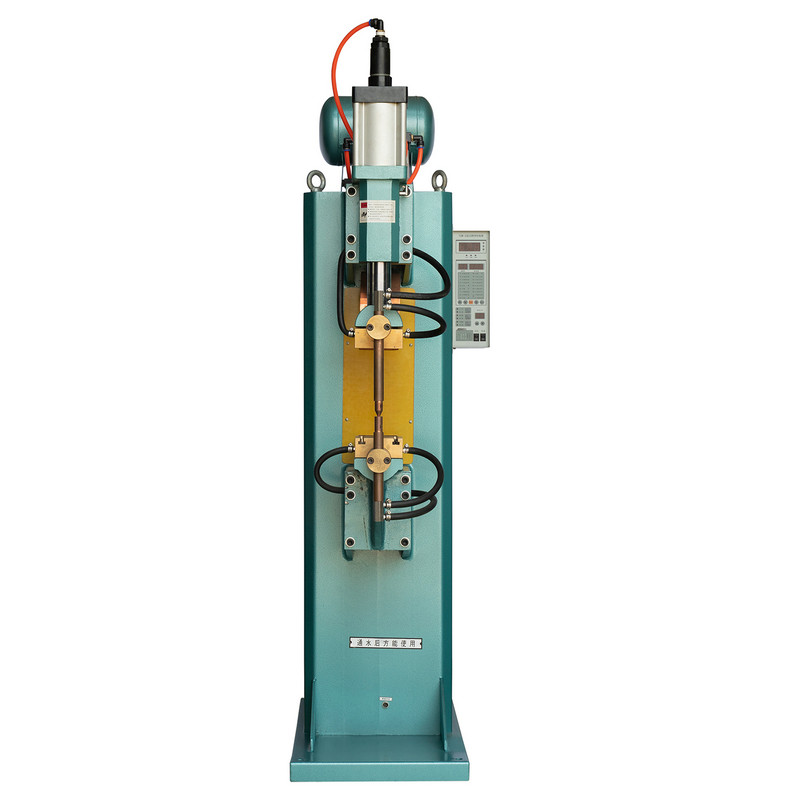

Utvecklingen av blixtstumsvetsning Processen har varit anmärkningsvärd, övergången från starkt operatörsberoende inställningar till högautomatiserade, slutna system. Beteckningen "metallskal" i sig antyder en grundläggande säkerhetsfunktion: ett robust, jordat hölje som innehåller svetsprocessen, skyddar interna komponenter från miljöskador och skyddar operatörer från rörliga delar och elektriska faror. Detta yttre skal är den första försvarslinjen, men det är bara början. Samtida maskiner är utrustade med en omfattande uppsättning säkerhetsfunktioner som kan kategoriseras i flera nyckelområden: elsäkerhet, mekanisk och hydraulisk säkerhet, personlig skyddsutrustning (PPE) integration och avancerade kontrollsystem.

Elektriska säkerhetssystem: Minska högströmsrisker

Kärnan i blixtstumsvetsning Processen innebär att en enorm elektrisk ström passerar genom de angränsande ändarna av arbetsstyckena för att generera den värme som krävs för smide. Detta kräver att man hanterar mycket höga spänningar och strömmar, vilket medför en allvarlig risk för elektriska stötar och ljusbåge. Moderna maskiner är konstruerade för att eliminera dessa risker genom flera standardfunktioner.

Först och mest kritiskt är närvaron av ett helt isolerat och sluten elskåp. Alla högspänningstransformatorer, tyristorer och styrsystem är inrymda i metallskalet, som är permanent och tillförlitligt jordat. Tillgång till dessa fack är säkrad via förreglade tillträdesdörrar . Denna säkerhetsspärr är en grundläggande standard. Om en dörr öppnas medan maskinen är påslagen, utlöser systemet automatiskt en hård avstängning, vilket kopplar bort högspänningsströmmen till alla interna komponenter. Strömmen kan inte återställas förrän dörren är ordentligt stängd igen. Detta förhindrar fysiskt oavsiktlig kontakt med spänningsförande komponenter under drift eller underhåll.

Dessutom, nödstoppsknappar , ofta kallade nödstopp, är en obligatorisk standardfunktion. Dessa är stora, röda, svamphuvudena knappar placerade på flera, lättillgängliga punkter på maskinen, vanligtvis på både förarsidan och kontrollpanelen. När de aktiveras initierar de ett kategori 0-stopp (enligt IEC 60204-1), som omedelbart tar bort strömmen från alla maskinställdon, inklusive huvudsvetstransformatorn och hydraulpumparna. Systemet förblir i ett säkert, låst tillstånd tills nödstoppet återställs manuellt, vilket möjliggör en säker utredning av alla problem.

Slutligen, omfattande elektrisk felsökning är inbyggd i maskinens logik. Styrsystemet övervakar kontinuerligt för avvikelser som fasförlust, överström, överhettning av transformatorer och jordfel. När ett sådant fel upptäcks kommer systemet att stoppa driften, dumpa all lagrad elektrisk energi på ett säkert sätt och visa en tydlig felkod på människa-maskin-gränssnittet (HMI) för att vägleda felsökning, och därigenom förhindra elektriska skador och potentiella brandrisker.

Mekaniska och hydrauliska säkerhetsanordningar: Innehåller kraft och rörelse

Smidesfasen av blixtstumsvetsning Processen applicerar en enorm hydraulisk kraft för att rubba de uppvärmda rörändarna. Detta skapar risker förknippade med krossning, klämning och utstötning av heta partiklar. Modernt rörsvetsutrustning innehåller många funktioner för att hantera dessa mekaniska faror.

En primär säkerhetskomponent är fysiskt skydd runt kläm- och rubbningsmekanismen . Dessa skydd är vanligtvis gjorda av transparent, slagkraftig polykarbonat, vilket gör att operatören kan observera svetsprocessen samtidigt som den är helt skyddad från flygande gnistor, blixtar eller eventuella fel på ett arbetsstycke under tryck. I likhet med elskåp är dessa skydd ofta utrustade med lägessensorer eller förreglingar som förhindrar svetscykeln från att starta om skyddet inte är i sitt korrekta, stängda läge.

Själva hydraulsystemet, som driver den rörliga plattan och klämbackarna, skyddas av flera nyckelfunktioner. Övertrycksventiler är standard på alla hydraulkretsar. Dessa ventiler är avgörande för att förhindra övertryck, vilket kan leda till slangbrott, cylinderskada eller till och med ett katastrofalt brott på en komponent. I händelse av en tryckspets utöver systemets inställda parametrar, öppnas avlastningsventilen för att leda tillbaka hydraulvätskan till tanken och neutralisera kraften. Dessutom, mekaniska säkerhetsblock eller rekvisita tillhandahålls ofta som en standard eller vanlig tillvalsfunktion. Dessa är manuellt placerade fysiska barriärer som hindrar den rörliga plattan från att stängas helt, vilket ger ett kritiskt lager av skydd för underhållspersonal som arbetar mellan klämmorna.

En annan viktig funktion är tvåhandskontroll för att starta svetscykeln. Detta kräver att operatören trycker in två knappar samtidigt, med händerna åtskilda på ett säkert avstånd, för att starta processen. Denna design säkerställer att förarens händer är borta från arbetsplatsen – det farliga området mellan klämmorna – när maskinen cyklar, vilket förhindrar oavsiktlig aktivering som kan leda till allvarlig skada.

Integrerad personlig skyddsutrustning (PPE) och miljökontroller

Medan PPE i slutändan är operatörens ansvar, modern maskiner för snabbsvetsning av metallskalrör är utformade för att fungera tillsammans med nödvändig säkerhetsutrustning och för att kontrollera den omedelbara miljön. Den viktigaste standardintegrationen är med andningsskydd . Svetsprocessen genererar rök och partiklar. Därför kommer moderna maskiner vanligtvis med inbyggd rökutsugningsöppningar eller gränssnitt placerade nära svetspunkten. Dessa är utformade för att anslutas till ett externt industriellt rökutsugssystem, som aktivt drar bort skadliga luftburna föroreningar från operatörens andningszon innan de kan spridas i verkstaden.

Det intensiva synliga och ultravioletta (UV) ljuset som genereras under den blinkande fasen är en annan betydande fara, som kan orsaka allvarliga ögonskador ("bågöga") och brännskador på huden. Även om operatörer måste bära lämpliga svetshjälmar, bidrar själva maskinen till säkerheten genom automatiska ljusridåer eller svetsgardiner . Dessa är ofta integrerade i de transparenta skydden runt svetsområdet. De är utformade för att filtrera bort den skadliga UV- och IR-strålningen samtidigt som de tillåter insyn i processen, och skyddar inte bara den primära operatören utan även annan personal som arbetar i närheten från oavsiktlig exponering.

Centrala nervsystemet: Säkerhetsåtgärder för kontrollsystem och diagnostik

Den programmerbara logiska styrenheten (PLC) är hjärnan i en modern metall skal rör flash stumsvetsmaskin , och det är här som några av de mest avancerade och kritiska säkerhetsfunktionerna finns. Dessa kallas ofta för "programvara" eller "logiska" skyddsåtgärder, som kompletterar de fysiska "hårda" skyddsåtgärder som tidigare diskuterats.

En standardfunktion på alla moderna maskiner är en omfattande kontrollsekvens före drift . Före varje svetscykel verifierar PLC:n automatiskt status för alla kritiska säkerhetskomponenter. Denna kontroll inkluderar att bekräfta statusen för alla skyddsspärrar, nödstoppskretsar, hydrauliska trycknivåer och kylvätskeflöde (om tillämpligt). Maskinen vägrar helt enkelt att initiera en cykel om något förhandskontroll misslyckas, och visar ett specifikt meddelande som "Safety Guard Open" eller "Hydraulic Pressure Low" på HMI-skärmen. Detta förhindrar drift i ett osäkert tillstånd.

Lösenordsskyddade åtkomstnivåer är en annan viktig säkerhetsfunktion för programvaran. En modern maskin erbjuder vanligtvis minst tre olika åtkomstnivåer:

- Operatörsnivå: Tillåter endast start av förgodkända svetsprogram och grundläggande funktioner.

- Teknikernivå: Ger tillgång till att kalibrera och justera parametrar som klämkraft och stört avstånd.

- Ingenjörsnivå: Ger full tillgång till alla maskinparametrar, inklusive säkerhetssystemkonfigurationer och diagnostiska loggar.

Denna hierarki förhindrar obehörig eller okvalificerad personal från att ändra kritiska inställningar som kan äventyra maskinens säkra drift. Det ger också en revisionsspår, vilket ökar ansvarsskyldigheten.

Dessutom, the control system includes realtidsövervakning och felloggning . Alla driftsdata, inklusive eventuella säkerhetssystemingrepp eller fel, tidsstämplas och registreras. Denna logg är ovärderlig för förebyggande underhåll, vilket gör att tekniker kan identifiera och åtgärda återkommande mindre problem innan de leder till ett större fel eller säkerhetsincident. Till exempel, om en förreglingsomkopplare utlöses ofta, kan det indikera en felinställning eller en felaktig omkopplare som behöver bytas ut, som alla kan schemaläggas proaktivt.

För att sammanfatta de viktigaste standardsäkerhetsfunktionerna ger följande tabell en tydlig översikt:

| Säkerhetskategori | Standardfunktion | Primär funktion |

| Elektrisk | Förreglade åtkomstdörrar | Avbryter högspänningsström vid dörröppning för att förhindra stötar. |

| Elektrisk | Nödstoppskretsar (E-Stop). | Initierar en omedelbar, hårdkopplad avstängning av all ström. |

| Elektrisk | Jordfels- och överströmsskydd | Förhindrar elektriska bränder och skador på komponenter. |

| Mekanisk | Sammankopplade fysiska vakter | Förhindrar cykelstart om skydden är öppna; innehåller skräp. |

| Mekanisk | Hydrauliska övertrycksventiler | Förhindrar övertryck och komponentbrott. |

| Mekanisk | Tvåhandsinitieringskontroll | Säkerställer att operatörens händer är fria från operationspunkten. |

| Miljömässigt | Integrerade rökutsugsportar | Gränssnitt för att avlägsna skadliga svetsrök från operatörens område. |

| Miljömässigt | UV/IR-skärmning på skydd | Skyddar mot skadlig strålningsexponering för närliggande personal. |

| Styrsystem | Sekvens för säkerhetskontroll före operation | Verifierar automatiskt att alla säkerhetssystem fungerar före en cykel. |

| Styrsystem | Lösenordsskyddade åtkomstnivåer | Förhindrar obehöriga parameterändringar som kan skapa faror. |

| Styrsystem | Diagnostisk felloggning | Registrerar alla säkerhetshändelser för underhåll och felsökning. |