Introduktion till den pneumatiska svetscykeln

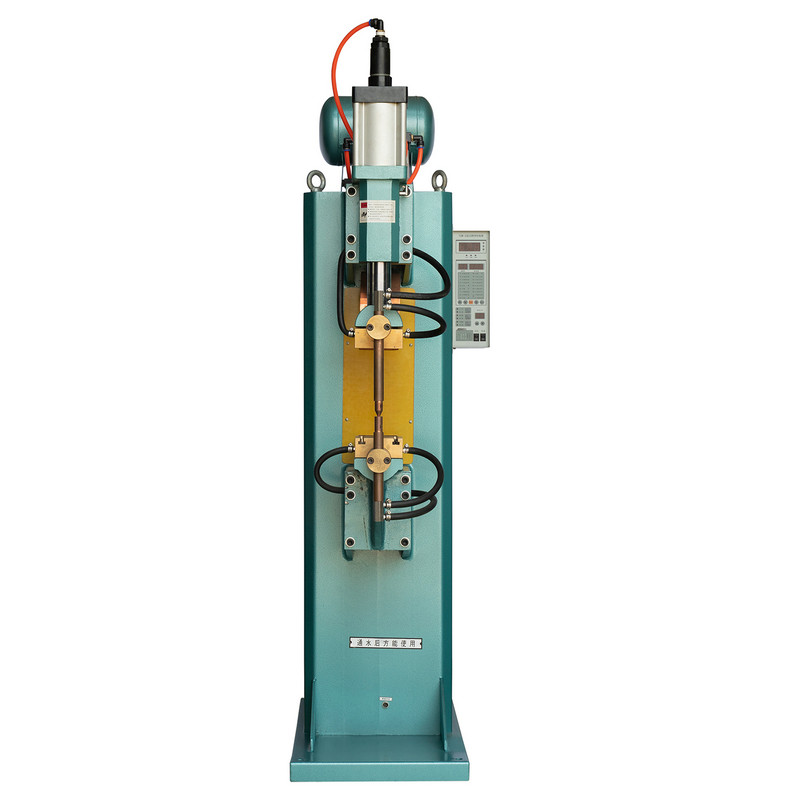

Inom området för industriell tillverkning är att uppnå konsekventa, höghållfasta svetsar en hörnsten för kvalitet och effektivitet. Bland de olika metoderna som finns tillgängliga pneumatisk tryckapplikation stumsvetsmaskin utmärker sig för sin tillförlitlighet och repeterbarhet vid sammanfogning av liknande material. Denna process, i grunden centrerad på appliceringen av kontrollerat lufttryck för att skapa en smidessvets, är bedrägligt enkel i konceptet men bygger på en noggrant ellerkestrerad sekvens av förberedelser och utförande. Att förstå hela arbetsflödet – från den första materialförberedelsen till den slutliga inspektionen efter svetsen – är avgörande för att operatörer, köpare och grossister ska kunna uppskatta kapaciteten och kraven för denna utrustning.

Den övergripande principen för denna maskin är solid-state svetsning, där två rena, matchande ytor förs samman under betydande värme och tryck, vilket får dem att smälta samman utan att materialet når sin smältpunkt. "Rumpan" hänvisar till konfigurationen där de två arbetsstyckena är inriktade i samma plan och deras ändar pressas ihop. Den pneumatisk element specificerar att kraften som krävs för denna smidesverkan genereras av tryckluft, en ren och lätt kontrollerbar kraftkälla. Svetsens konsistens är direkt kopplad till förberedelsens konsistens och stabiliteten hos det pneumatiska trycket, vilket gör hela proceduren till ett bevis på precisionsteknik. För företag som är involverade i högvolymproduktion av föremål som fordonskomponenter , fönsterramar , eller rörformade möbler , att behärska denna process är synonymt med att säkerställa produktintegritet och tillverkningsekonomi.

Fas 1: Omfattande försvetsförberedelse

Framgången för alla svetsoperationer bestäms till stor del långt innan värmeelementet aktiveras eller tryck appliceras. För en pneumatisk pressure application butt welding machine , förberedelsefasen är icke förhandlingsbar. Otillräcklig förberedelse leder nästan undantagslöst till svetsdefekter, kasserade delar och driftstopp. Denna fas kan delas upp i flera kritiska delprocesser, som var och en tar upp olika förutsättningar för en perfekt svets.

Materialval och verifiering

Det första steget innebär en noggrann kontroll av de material som ska sammanfogas. A pneumatisk pressure application butt welding machine är utformad för att svetsa liknande material. Försök att svetsa olika metaller eller plaster med olika smältpunkter och flödesegenskaper kommer att resultera i misslyckande. Därför är det viktigt att verifiera att båda arbetsstyckena är av samma kvalitet och sammansättning. Dessutom måste delarnas geometri inspekteras. Ändarna som ska svetsas måste vara kvadratiska och plana för att säkerställa full kontakt över hela tvärsnittet när de förs samman. Varje betydande avvikelse från rakhet kommer att skapa ett gap, vilket leder till en ofullständig svets eller ett fenomen som kallas "flash trapping", där utstött material tvingas in i gapet, vilket skapar en kritisk svaghet. Delarnas tvärsnittsarea måste också vara enhetlig och inom maskinens specificerade kapacitet; en överdimensionerad del kommer inte att värmas jämnt eller kan överskrida den tillgängliga smideskraften.

Kritisk ytförberedelse

Det kanske mest avgörande förberedande steget är ytrengöring. Kontaktytorna måste vara helt fria från föroreningar. Detta inkluderar oxider, olja, fett, fukt, färg och alla andra främmande material. Närvaron av föroreningar kommer att förhindra atombindning och kapslas in i svetszonen, vilket allvarligt äventyrar fogens mekaniska styrka och potentiellt skapar tomrum. Standardmetoden för rengöring omfattar två steg. Först används en mekanisk rengöringsprocess, som att använda en slipande kudde, ett dedikerat filverktyg eller en stålborste, för att ta bort glödskal och oxidlager, vilket avslöjar färsk basmetall under. Detta följs ofta av ett kemiskt rengöringssteg med ett lösningsmedel som aceton eller isopropylalkohol för att lösa upp och ta bort eventuella kvarvarande oljor eller filmer. Det är viktigt att notera att tiden mellan rengöring och svetsning bör minimeras för att förhindra bildandet av ett nytt oxidskikt, särskilt på mycket reaktiva metaller som aluminium.

Maskininställning och parameterkonfiguration

Med arbetsstyckena förberedda pneumatisk pressure application butt welding machine själv måste konfigureras. Detta är en systematisk process som involverar flera justerbara parametrar, som var och en måste ställas in enligt materialtyp, tjocklek och önskade svetsegenskaper. De viktigaste parametrarna inkluderar:

- Uppvärmningstid och temperatur: För värmeplåtssvetsning av termoplaster ställs temperaturen på värmeplattan och hur länge delarna hålls mot den (smälttid) för att uppnå ett tillräckligt smältskikt.

- Pneumatiska tryckinställningar: Detta innebär att ställa in lufttrycket som styr svetskraften. Detta är vanligtvis en tvåstegsinställning: en lägre smälttryck (för plast) eller värmetryck och en högre smide tryck or växlingstryck tillämpas under den sista sammanfogningsfasen.

- Bytestid: Detta är den kritiska perioden mellan indragningen av värmeelementet och appliceringen av smidestrycket. Det måste vara tillräckligt snabbt för att förhindra att materialytorna svalnar och oxiderar innan de sammanfogas.

- Fusion och smidestid: Detta är den varaktighet under vilken det höga smidestrycket upprätthålls efter att delarna har förts samman, vilket gör att molekylerna kan interdiffundera och fogen stelna under tryck.

Dessa parametrar bestäms ofta genom en utvecklings- och testprocess, och när de väl är optimerade kan de lagras och återkallas för upprepade produktionskörningar, vilket är en betydande fördel med moderna, PLC-styrda maskiner.

Fas 2: Steg-för-steg-svetsprocesscykeln

När förberedelserna är klara kan den faktiska svetscykeln påbörjas. Detta är en mycket automatiserad och sekventiell process i en vältrimmad pneumatisk pressure application butt welding machine . Följande steg beskriver en typisk cykel för en värmeplåtssvetsprocess, som är en vanlig applikation för denna maskintyp, särskilt med termoplaster.

Steg 1: Klämning och fastsättning av arbetsstyckena

De förberedda arbetsstyckena är säkert placerade i maskinens klämfixturer. Den primära funktionen för dessa klämmor, som ofta också är pneumatiskt manövrerade, är att hålla delarna i perfekt linje och förhindra rörelse under svetscykeln. Varje slirning eller felinriktning i detta skede kommer att resultera i en defekt svets. Klämmorna måste anbringa tillräcklig kraft för att motverka de betydande smidestryck som kommer att appliceras axiellt senare i cykeln. Korrekt fixtur är det som säkerställer att de två ändarna som ska svetsas förblir i samma plan och presenteras korrekt för värmeverktyget och för varandra. Detta steg är grundläggande för att uppnå den geometriska integriteten hos den slutliga sammansatta produkten.

Steg 2: Uppvärmnings- och smältfasen

Med delarna säkert fastklämda är nästa steg applicering av värme. En uppvärmd platta, ofta belagd med ett non-stick material som PTFE, förs fram mellan de två stationära arbetsstyckena. Maskinen flyttar sedan delarna framåt och pressar deras förberedda ändar mot värmeplattan. En specifik värmetryck tillämpas under en förutbestämd tid—den smälttid . Detta tryck kontrolleras noggrant för att vara tillräckligt högt för att säkerställa god termisk kontakt och konsekvent smältning över hela ytan, men inte så högt att det smälta materialet pressas ut ur fogzonen för mycket. Under denna fas bildas en pärla av smält material, känd som smältpärlan eller värmepärlan, på varje del. Storleken och konsistensen på denna pärla är visuella indikatorer på en korrekt utförd uppvärmningsfas.

Steg 3: Den kritiska förändringssekvensen

Detta är utan tvekan den mest dynamiska och tidskritiska delen av hela cykeln. När uppvärmningstimern har gått dras delarna tillbaka från värmeplattan och själva plattan dras tillbaka från utrymmet mellan dem. Hela denna sekvens måste slutföras så snabbt som möjligt. Syftet med en fasta bytestid är att föra samman de två smälta ytorna innan de hinner svalna, oxidera eller flå över. Varje fördröjning tillåter det smälta materialets viskositet att öka och ytan att försämras, vilket förhindrar korrekt molekylär interdiffusion och försvagar den slutliga bindningen. I avancerade maskiner utförs detta steg på en bråkdel av en sekund, vilket säkerställer att ytorna är sammanfogade i optimalt plastiskt tillstånd.

Steg 4: Sammanfogning och smide under tryck

Omedelbart efter omställningen driver maskinen ihop de två arbetsstyckena med en hög smide tryck . Detta tryck är betydligt högre än det initiala uppvärmningstrycket. Handlingen har två primära funktioner. Först för den intimt de två smälta ytorna i kontakt, vilket initierar interdiffusion av polymerkedjor över foggränsytan. För det andra smider det materialet och driver ut den smälta pärlan (nu kallad svetsblixt ) från foglinjen. Denna utdrivning är fördelaktig eftersom den tar bort alla potentiella ytföroreningar och oxider och lämnar efter sig ett rent, varmt material för att bilda bindningen. Delarna hålls samman under detta tryck för en uppsättning smidestid , vilket tillåter fogen att svalna och stelna under tvång, vilket förhindrar bildandet av hålrum och krympspänningar vid svetsgränsytan.

Steg 5: Solidifiering och delfrisättning

Efter att smidestimern har avslutat sin cykel släpps det pneumatiska trycket. Dock har fogen ännu inte svalnat helt till omgivningstemperatur och har fortfarande minskad styrka. Klämmorna förblir stängda under en kort, ytterligare nedkylningsperiod för att säkerställa att svetsen har tillräcklig grönstyrka för att hantera utkastningsprocessen. När detta är uppnått öppnas klämfixturerna och den färdiga, svetsade enheten kan tas bort från maskinen. Det är viktigt att låta enheten vila och svalna helt innan den utsätts för mekaniska belastningar, eftersom svetsens fulla mekaniska egenskaper utvecklas först efter att den har återgått till rumstemperatur.

Fas 3: Eftersvetsprocedurer och kvalitetskontroll

Processen slutar inte med att delen frigörs från maskinen. En serie eftersvetsaktiviteter är avgörande för att säkerställa jämn kvalitet och färdig produktberedskap.

Svetsblixthantering och efterbehandling

Den svetsblixt är en inneboende biprodukt av smidesprocessen. Även om dess bildning är ett tecken på en bra svets, eftersom det indikerar korrekt materialutdrivning, är det ofta oönskat på slutprodukten av estetiska eller funktionella skäl. Att ta bort denna blixt är en vanlig sekundär operation. Detta kan göras manuellt med handverktyg eller genom en automatisk trimningsstation. I vissa sofistikerade system är ett skärverktyg integrerat direkt i pneumatisk pressure application butt welding machine och aktiveras omedelbart efter svetscykeln för att trimma blixten medan materialet fortfarande är varmt och mer böjligt. Vilken metod som väljs beror på produktionsvolym, detaljgeometri och kvalitetskrav.

Viktiga inspektions- och testprotokoll

En robust kvalitetskontrollregim är avgörande. Den första inspektionen är ofta visuell och letar efter defekter som inkonsekvent blixt, felinriktning eller ythåligheter. Enbart visuell inspektion är dock otillräcklig för att verifiera svetsintegriteten. Därför används destruktiva och oförstörande testmetoder.

- Destruktiv testning: Detta utförs vanligtvis under den inledande processutvecklingen och som en del av periodiska kvalitetsrevisioner. Det innebär att man drar eller drar isär svetsen för att undersöka felläget. En svets av hög kvalitet kommer att misslyckas i modermaterialet, inte i svetsfogen, en princip som kallas "modermaterialbrott". Detta bekräftar att svetsen är lika stark som eller starkare än basmaterialet.

- Icke-förstörande testning (NDT): För 100 % inspektion i produktionen används metoder som ett trycktest (för förseglade behållare eller rör) eller visuell inspektion med boreskop (för invändiga svetsar).

Den following table summarizes common weld defects, their potential causes, and the phase of the process where the issue originates.

| Defekt observerad | Potentiell orsak | Relaterad processfas |

| Ofullständig svets / Brist på fusion | Otillräcklig värme, lågt smidestryck, för lång omställningstid, förorenade ytor. | Förberedelse, svetsning (uppvärmning/smidning) |

| Överdriven eller ojämn blixt | För mycket värme, överdrivet smidestryck, felinriktade klämmor. | Förberedelse, svetsning (klämning/smidning) |

| Tomrum eller porositet | Fukt i materialet, ytföroreningar, otillräckligt smidestryck. | Förberedelse, svetsning (smidning) |

| Dålig inriktning | Slitna eller felaktigt inställda klämfixturer. | Förberedelse, svetsning (klämning) |

| Svetssprödhet | Materialnedbrytning från för hög värme, felaktig materialtyp. | Förberedelse, svetsning (uppvärmning) |

Maskinunderhåll för konsekvent prestanda

För att säkerställa den långsiktiga tillförlitligheten och repeterbarheten av pneumatisk pressure application butt welding machine , är ett proaktivt underhållsschema obligatoriskt. Detta inkluderar regelbundna kontroller av luftfiltrerings- och reglersystemet för att säkerställa en ren, torr och stabil lufttillförsel för konstant tryck. Värmeplattan måste hållas ren och dess temperatur kalibreras regelbundet. Klämfixturer bör inspekteras med avseende på slitage och inriktning. Maskinens rörliga delar kräver smörjning enligt tillverkarens specifikationer. En väl underhållen maskin är den sista, kritiska komponenten för att garantera att den noggrant förberedda och utförda svetsprocessen ger ett perfekt resultat, gång på gång.